某冷庫,采用上海某制冷機廠生產的活塞式氨壓縮機機組制冷,機組由兩臺壓縮機組成,用一臺備用。整個機組的使用時間已經超過十年,其中一臺壓縮機壞了后,便很快起用了備用的一臺,結果發現備用的這一臺雖然能夠工作,但是潤滑油的耗量遠遠超過了正常的水平。

故障現象:在正常負荷,運行平穩的條件下,通過曲軸箱的觀察鏡可以發現,油面的高度明顯偏低,機組集油器的油面過高;在更換機油時,往往把曲軸箱內一部分殘油放出,放油時,油液會噴射而出。故障原因分析:先是對壓縮機的整個油路系統進行分析:沒有找到外在的漏油點,軸封以及其他的密封裝置都正常;接著檢查了油壓調節器,同另一臺上的油壓調節器做了比較,判斷為正常;檢查了油泵、油過濾器等零部件前后的油壓,也在正常范圍內;由于此類型的壓縮機組,油泵不是由電機帶動,而是由曲軸直接提供動力,因此無法通過測電機電流的辦法來判斷油泵的負荷是否正常,但是通過聲音辨別,油泵工作時也并無異常。

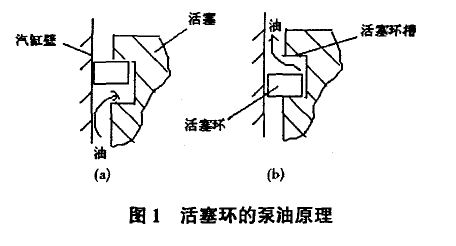

其次考慮的是活塞式壓縮機所特有的泵油現象。活塞式壓縮機壓縮制冷劑工質時,依靠活塞環與汽缸壁來完成密封。如果由于磨損或者別的原因使活塞環與活塞環槽的配合問隙過大,活塞環在活塞環槽內的軸向活動幅度就會變大,從而使泵油作用放大。具體原理如圖所示:

當活塞上行時,活塞環緊貼環槽上壁,飛濺過來的潤滑油會進人活塞環與環槽下壁之間的空間,(如圖l(a)所示);當活塞下行時,活塞環又緊貼環槽下壁,將活塞環槽下部空間的潤滑油“泵”到汽缸的工作容積內,隨排汽排出,增大了油耗。當然上述是一道活塞環的情況,有多道活塞環的情況原理是一樣的,只不過泵油過程是由多道環共同作用的結果。用塞尺測量各環間隙,有個別環間隙過大,但是為了穩妥起見,更換了所有汽缸的活塞環(包括氣環和油環)。開機運行一段時間后,故障仍然存在,油耗過高的問題并沒有得到明顯的改善。

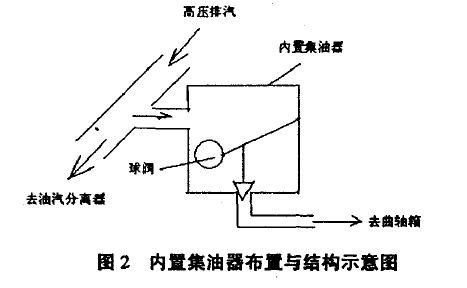

最后決定對此臺壓縮機進行徹底分解,對涉及到潤滑油循環的方方面面進行檢查。打開壓縮機的汽缸端蓋,發現壓縮機的高壓汽缸的排氣腔除了與油分離器接通外,還與一體積較小的內置集油器相連,具體結構如圖2所示:

分析此集油器的作用如下:雖然大部分潤滑油會隨排汽進入油分離器后分離,但是有少部分潤滑油在重力的作用下,有可能不會被排汽帶走,而此款壓縮機的排氣腔比較深,帶不走的潤滑油又會流回汽缸,或者在排氣腔集聚,影響排汽壓力,所以設置一內置集油器,把排汽帶不走的潤滑油收集起來,依靠球閥的控制,在排汽壓力的作用下定期地把潤滑油壓回曲軸箱。經仔細檢查,筆者發現此球閥存在關閉不嚴的問題,當集油器內匯集的潤滑油被排光后,高壓排汽會通過關閉不嚴的球閥竄入曲軸箱,使曲軸箱內的壓力急劇升高,壓縮機內潤滑系統回油受阻,致使曲軸箱內油面持續降低,而集油器內油面升高到正常水平以上。這也是為什么打開曲軸箱排污油閥后,潤滑油會噴射而出的原因所在,曲軸箱內壓力過大所致。

故障處理:由于此款機型已經停產,找不到內置集油器總成,不能進行總體更換。因此決定先對球閥進行修理,如果無法修理或者修理后故障重新出現,就把球閥焊死,徹底消除高壓竄汽的可能,當然此集油器也就廢棄了,所以先進行保守的修理。因為長期閑置,閥門、閥座生銹以及積聚雜質是閥門關閉不嚴的主要原因,對其進行簡單的打磨清洗后,重新組裝。開機運行后,故障果然消除,壓縮機組的耗油量很快恢復到正常水平,而且一直正常運行兩個多月,說明球閥運行還是可靠的,沒有必要封死。

結論:

1、在壓縮機的設計過程中,應該進行優化設計,通過改善壓縮機的排氣腔的設計,增大排汽的攜油能力,盡量避免象內置集油器一樣的輔助部件。否則的話,因為球閥的故障,不僅會引起壓縮機組的油耗過大,在低壓曲軸箱長久保持高壓的情況下,還會破壞系統的密封,增大制冷劑的泄漏量。另外此類內置部件,一旦出現故障,不容易發現和檢修。

2、當感覺低壓曲軸箱出現壓力過大時(放油成噴射狀),應該首先考慮系統內可能的高低壓竄汽,對癥下藥,會提高檢修效率